Inovativni polimerni materijali smanjuju masu vozila i potrošnju goriva

Potaknuti visokim cijenama goriva, ali i elektrifikacije automobila, inženjeri ulažu veliki napor pri razvoju automobila kako bi ga usmjerili prema trendu: novi automobili moraju biti što lakši, no ujedno zadržati visoku razinu sigurnosti. Primjenom inovativnih polimera, stručnjaci iz Bayer MaterialScience pomažu pri projektima signifikantnog smanjenja mase vozila, uz istodobno pružanje pune slobode konstruktorima pri razvoju vozila. Nove lagane komponente predstavljaju hit među proizvođačima vozila, posebice u segmentu luksuznih vozila, pri čemu jamče apsolutnu sigurnost, unatoč rigoroznom programu »skidanja kilograma«.

Smanjenje kilograma: radi mobilnosti, automobili će u budućnosti morati biti podvrgnuti ekstremnoj materijalnoj dijeti. U prošlosti, vjetrobranska stakla, uređaji za klimatizaciju, sofisticirani audio sustavi i višefunkcionalna sjedala, povisivali su ne samo udobnost već i masu mnogih automobila za po nekoliko stotina kilograma. Međutim, sada trendovi idu u suprotnom smjeru. “Svi proizvođači automobila žele preokrenuti spiralu povišenja mase,” tvrdi dr. Birgit Meyer zu Berstenhorst, voditeljica projekata pri Bayer MaterialScience. A vozači zaista primjećuju učinke dijete na djelu. “Smanjenje mase vozila za stotinu kilograma smanjuje potrošnju goriva za pola litre na stotinu kilometara,” pojašnjava dr. Martin Döbler, stručnjak za vozila pri Bayer MaterialScience. Jedna od mogućih dijetetskih strategija je zamjena metala i stakla plastikom. “Polimeri imaju otprilike polovicu gustoće aluminija, a da se ne spominje usporedba sa čelikom,” izjavljuje dr. Eckhard Wenz, stručnjak za proizvode od polikarbonatnih blendova pri Bayer MaterialScience. Zamjenska plastika sada je načelno dostupna u tehničkom smislu: “Čitavo vanjsko obličje vozila Smart, odnosno karoserija, načinjeno je od plastike,” ističe Wenz. Međutim, razlog zašto se unatoč tome karoserija uglavnom i dalje izrađuje od čelika je iznenađujući, tvrdi kemičar: “Plastika najčešće nije najjeftinije rješenje.”

Slika 1 - Stražnje svjetlo novog Audija A7

Inovativna, lagana plastika za veću slobodu konstruiranja

Samo smanjenje mase nije dovoljno proizvođaču automobila oko odluke za zamjenu metalnog dijela plastičnim. “Oni zahtijevaju više prednosti,” kaže Wenz. Inovativna plastika iz Bayera može dati doprinos u tom području kroz nekoliko oblika: omogućuju veću slobodu konstruiranja, masu manju čak i u usporedbi s klasičnom plastikom, a u nekim slučajevima i za neke dijelove, moguće ih je načiniti od recikliranih komponenata. “Lagana konstrukcija kombinirana s recikliranim punilima; time podupiremo trend prema održivoj automobilskoj industriji,” kaže Meyer zu Berstenhorst. Zajedno sa svojim suradnicima, ona nastoji klasičnu plastiku - Bayflex™ iz Bayera, poliuretan koji se često primjenjuje za male i srednje velike proizvodne serije, načiniti još lakšim. “Byflex je još uvijek jeftiniji za maloserijsku proizvodnju od primjerice polipropilena namijenjenog masovnoj proizvodnji,” pojašnjava Meyer zu Berstenhorst. Međutim, kako mnogi proizvođači automobila danas lagano mijenjaju dizajn modela u redovnim intervalima, rastu i zahtjevi za poliuretanskim (PU) komponentama. Međutim, područje električnih automobila i motosporta također su vrlo važna tržišta za materijale općenito. Bayflex™ 180, Bayerov poliuretan koji sadrži mineralna vlakna kao ojačala, primjenjuju se primjerice za izradu odbojnika, bočnih zaštita, pragova na vratima.

Meyer zu Berstenhorst je sada zajedno sa svojim suradnicima uspjela postići dramatično smanjenje mase poliuretana s pomoću posebnih punila, a bez promjene mehaničkih svojstava. “Naš novi proizvod Bayflex Lightweight, lakši je za 30 postotaka od standardnog materijala,” izvještava kemičarka.

Slika 2 (lijevo) - Slika 3 (desno)

Inovacije u razvoju laganih konstrukcija: inovativne plastične leće koje je razvio dr. Martin Döbler (slika, lijevo) i njegov tim mogu se prešati u teorijski u bilo kojem obliku. Dodatno, uspjeli su fokusirati svjetlo učinkovitije nego li s pomoću staklenih leća.

Dr. Eckhard Wenz i dr. Achim Feldermann (slika, desno, slijeva) stavili su stražnji dio Audija A7 na dijetu primjenom posebnog polikarbonatnog blenda.

Takvo postignuće omogućila je inteligentna kombinacija punila i opsežna ekspertiza u području plastike. “Naš PU ima gustoću oko 0,9 kilograma po litri, što ga čini toliko laganim da pliva na vodi,” tvrdi stručnjak za materijale.

Kako bi bili sigurni da čvrstoća materijala nije kompromitirana u tom procesu, stručnjaci za materijale iz Bayera su zamijenili mineralna vlakna u PU s ugljičnim vlaknima. Do sada, proizvođači automobila su primjenjivali ta crna, ekstremno čvrsta, no ujedno i vrlo skupa vlakna samo za CRP (eng. Carbon Reinforced Parts) komponente za luksuzna vozila i skupe trkaće automobile. Ugljična vlakna najčešće su se prerađivala u obliku tkanine. Međutim, za novi PU materijal, stručnjaci iz Bayera ne trebaju dugačka vlakna, već vrlo fina vlakna duljine manje od 500 mikrometara. “Iz tog razloga možemo koristiti otpad iz proizvodnje CRP dijelova. Reciklirani i svedeni na odgovarajuću veličinu, koriste se u našem Bayflex proizvodu bez snižavanja kvalitete,” tvrdi Meyer zu Berstenhorst. Zajedno sa svojim timom, proizvođači automobila i dobavljači, ona trenutačno ispituje koji omjeri u mješavini daju najbolje rezultate.

Drugi način za signifikantno smanjene mase vozila je primjena glaziranja polikarbonata: primjerice, Bayerovi istraživači zamjenjuju staklo s prozirnim Bayer polikarbonatom Makrolon™. Stručnjaci iz Bayer MaterialScience tima za glaziranje već su razvili prototip za čitav stražnji dio vozila koji sadrži plastično/metalni kompozit.

Audi A7 prikazuje i druge mogućnosti primjene polikarbonata. “Stražnja (peta) vrata vozila imaju vrlo različiti dizajn,” pojašnjava Wenz. Dio stražnjih vrata iznad stražnjih svjetala načinjen je od plastike, specifičnog Bayerovog proizvoda Makroblend™ UT235 M. Materijal mora ispuniti stroge zahtjeve, stoga što se zahtijeva potpuna glatkoća prijelaza na metalne dijelove karoserije. Dodatno, čak i pri temperaturama od 100 stupnjeva Celzijusa - koje ravni dijelovi vozila mogu postići u podne u vrućim klimatskim zonama - plastika točno zadržava svoj prvobitni oblik, prije svega zahvaljujući mineralnom talku dodanom Bayerovom materijalu.

Plastika s ciljanim svojstvima

Plastika se može rastezati samo toliko, koliko joj dopuštaju metalni dijelovi u okruženju. Kako bi razvili posebne materijale koji udovoljavaju specifičnim zahtjevima, specijalisti za polimere pri Bayer MaterialScience više ne istražuju primarno nove, određene vrste materijala. Umjesto toga, razvijaju blendove, mješavine širokog raspona polimernih materijala čija izabrana svojstva se mogu prilagoditi gotovo bilo kakvom zahtjevu. Slično stijeni koja sadrži razne minerale, različite polimerne komponente u blendu se ne kombiniraju na kemijskoj razini; u stvari svaka komponenta se može identificirati pod mikroskopom kao diskretna jedinica. “Mi točno znamo što možemo, a što ne možemo miješati,” naglašava dr. Achim Feldermann, kemičar pri Bayer MaterialScience, odgovoran za razvoj serije proizvoda Makroblend™. Primjerice, Makroblend™ DP7645 koji se primjenjuje za izradu brojnih rešetaka za vozila Audi tijekom posljednjih nekoliko godina, sadrži tanke gumene kuglice koje daju materijalu određenu elastičnost. “Čak i pri temperaturama ispod nule, proizvod se ne smije rascijepati u slučaju nesreće tj. udarca u pješaka,” kaže Wenz.

Stražnja vrata Audija A7, mogla bi se primjerice u skoroj budućnosti načiniti od materijala Makroblend™ GR 235 M, poznatog kao “učinkoviti reciklat”. Materijal sadrži stare PET boce i otpad koji nastaje kod proizvođača ambalaže za vodu. “Pokazali smo po prvi puta kako se reciklati mogu primijeniti i u aplikacijama za segment premium proizvoda,” rekao je Feldermann.

Prema njegovom mišljenju, PET boce iz uređaja za sakupljanje otpadnih boca iz supermarketa, izvrstan su izvor sirovine. “Kao rezultat svih smjernica s područja prehrane, taj polimer je visoke čistoće i u primjeni samo kratko vrijeme.” Druga glavna komponenta nove Bayer plastike je polikarbonat, od kojeg su načinjeni spremnici za vode u uredima. Plastika pomaže automobilima postati vitkima i na drugi način: “Prednja automobilska svjetla definiraju osobnost automobila,” kaže Döbler. “Oni su jedno od najvažnijih elemenata dizajna.” U budućnosti, oči automobila ne samo da će izgledati ekstravagantnije, već će biti i mnogo lakša: nove leće načinjene od plastike, omogućiti će dizajnerima i konstruktorima prethodno neslućenu slobodu, uz istodobno smanjenje mase.

Slika 4 - "Proizvođači automobila dočekuju nas otvorenih ruku kada im dolazimo s našim specijaliziranim sustavima materijala za rješenja u laganim konstrukcijama." - Dr. Birgit Meyer zu Berstenhorst, voditelj projekata pri Bayer MaterialScience

Automobilske oči: polikarbonat za novi LED izgled

Svako automobilsko prednje svjetlo sadrži barem jednu leću veličine otprilike polovice teniske loptice, koja fokusira svjetlo. Do sada, leće su na gotovo svim automobilima bile načinjene od čvrstog stakla. Sukladno tomu, one su vrlo teške, s masom od nekoliko stotina grama. No Döbler i njegovi suradnici su sada razvili polikarbonat koji zadovoljava i najstrože optičke zahtjeve, dok mu je masa svega polovica mase stakla. Kristalno čista plastika Makrolon™ LED 2245 iz Bayer MaterialScience postojana je pri visokim temperaturama i ne zamagljuje se niti nakon dugotrajne primjene. Nadalje, prednost u njenoj masi je dvostruka, jer se leće nalaze na prednjem dijelu prednje osovine: “Smanjenje mase u toj zoni ima pozitivni učinak na voznu dinamiku,” tvrdi Döbler. Kako plastične leće mogu biti proizvedene u gotovo svakom obliku, mogu efikasnije fokusirati svjetlo od njihovih staklenih konkurenata. Na taj način, mogu uštedjeti i dodatnu količinu električne energije, koja se pribraja uštedi radi primjene LED prednjih svjetala u usporedbi s klasičnim halogenim žaruljama. Prvi modeli opremljeni plastičnim lećama još uvijek se primjenjuju u luksuznim klasama vozila proizvođača kao što su Audi i Mercedes, no Döbler očekuje kako će se taj trend brzo proširiti i na srednje velike, kompaktne i električne automobile.

Slika 5 - Matrica materijala za lagane automobile

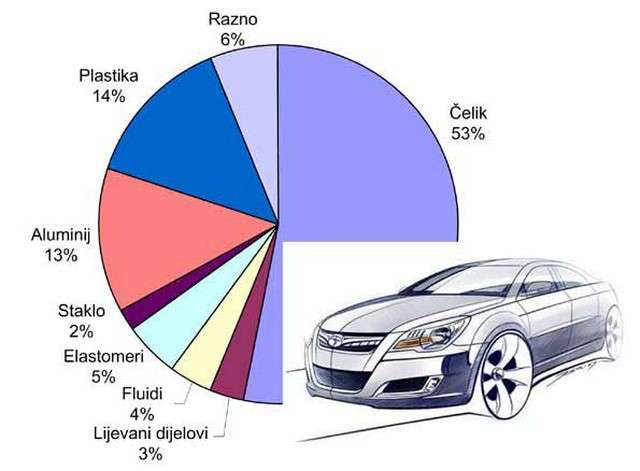

Matrica materijala za lagane automobile

Automobili su postajali težima tijekom godina. Trend smanjenja mase konstrukcije ubacio je utrku za materijalima budućnosti u višu brzinu: aluminij, nove vrste čelika, magnezij i ugljična vlakna, svi privlače pažnju konstruktora laganih konstrukcija koji rade za proizvođače automobila. Danas, tipična limuzina srednje veličine predstavlja mješavinu širokog raspona materijala. Trajni fokus proizvođača automobila je: lagane a čvrste konstrukcije.

Izvor: Članak preuzet iz časopisa IRT 3000, a koji ga je preuzeo iz The Bayer scientific magazine.